薄盘组合类轴承盖的加工精度的问题分析及改进

摘要

关键词

国产 薄壁 机械加工精度 工艺规程、专用夹具

正文

一 、前言

自从研制开发组装系列的轴承盖以来,机加工过程中出现的不合格品率偏高。为进一步降低废、次品,提高较大型轴承盖加工能力及精度,针对在加工过程中出现的问题种类做分析及改进,降低加工成本。

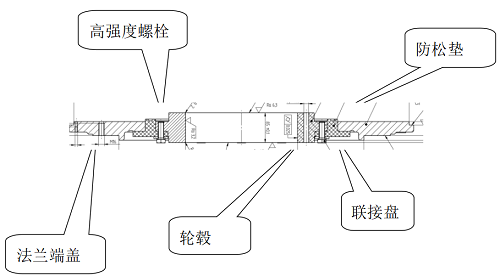

二、组成结构名称

轮毂 联接盘 法兰端盖 高强度螺栓 防松垫

三、问题简介:

工件的形位公差精度及工件的加工精度及工艺保证

端盖直径1M多 厚仅为30mm,中心有直径Ø500 H7孔属于薄壁类工件,直径与厚度的比例为40;1并且不是一个整圆。加工时很容易受到切削热、切削力的影响而使工件加工出来由于壁太薄散热慢,而且在承受切削力的时候容易影响工件的尺寸精度,最重要的是由于壁薄在装夹中很容易夹变形,从而导致工件的废品,所以在数控立车应用中除了要考虑和解决程序加工工艺合理以及编制程序的正确外还要对零件本身特点进行考虑工,加工时需要做一部分辅助工具进行加工,因此从刀具、机床、工件材料等综合方面 来分析薄壁零件的加工工艺。针对加工薄壁零件,刀具的选用更为严格,刀具必须切削锋利,耐热耐磨,能够磨出比较锋利的切削刃,选用硬质合金刀具,工件在尽可能的消除加工应力的情况下保证形位公差,工件的的精度要求,精加工要求在Ø10000-0.056直径止口对内孔垂直度0.02,法兰端盖内孔Ø500+0.070.与联接盘间隙配合 ,精加工后的轮毂内孔Ø350+0.007-0.029 长度尺寸,圆柱度为0.02,两端面对中心垂直0.027。工件的精加工是轮毂 联接盘 法兰端盖联接好后的加工。

在产品工艺论证时出现两种意见,

1) 按正常的加工理念是先车工序后钳工序,这样易于保证钳工序加工的内容精度。

2) 先加工钳工序的内容,以此来消除部分加工应力,对以后的车工序加工保证较好的加工精度。

考虑到此钳工序加工的内容较多,加工位置、孔径大小无规律,极易产生局部加工应力来释放,直接影响工件的的加工应力带来的工件变形,后果直接影响工件的形位精度 。

由此提高定位基准面表面形状精度,在加工过程中传递平稳,无磕碰划伤现象,毛坯的加工余量偏差不能过大,特别是余量较小时,过大误差会造成精车的加工精度未达到质量要求,严重影响加工质量的一致性,从上面分析容易看出,要求工件的转运和加工操作,可以避免磕碰划伤,降低传递误差,排除人工因素,提高加工效率和质量的一致性,降低生产成本,提高企业效率。

加工阶段: 轮毂的粗精加工、法兰的粗精加工 组合后的精加工, 使用合理的加工刀具 、 进给量 、切削速度 、 压紧扭矩及正确的装夹方法。

1. 加工工艺流程:

1)轮毂的粗精车加工完后,首先转入钳工序钻端面两圈孔,再转入铣床工序进行加工斜槽。

2)薄法兰合装前的粗、半精车,半精车给合装后的精车加工余量为1-1.5mm ,尽量减少合装后的加工余量。

3)工件组装

1》薄法兰和需要合装的轮毂要求清除尖角毛刺,按要求涂装清洁剂及工件的防锈油进行处理。

2》工件组装为150N 均匀对称拧紧各个紧固螺栓。

2. 立车机床的加工组合后的工件参数选配

切削速度 V =3.14d n /60*1000

d : 工件直径(mm)

n ;转数 转/分钟

根据工件的表面粗超度的要求,适当调节一下切削速度进给量f的计算公式Vf=πdn/1000,进给量是指刀具在进给运动方向上相对工件的位移量。车外圆时,进给量是指工件每转一转,刀具切削刃相对于工件在进给方向上的位移量,单位是mm/r。进给量与工件变形区中的变形量直接有关。当进给量较小时,变形量也较小,变形渗透不到工件内部,加剧金属变形的不均匀性,进给量太小时会产生“蘑菇效应”。以使变形能渗透到整个工件高度。每转进给量的大小关系到设备重量和功率。在设备允许的情况下,应尽量选用大的进给量。通常立车的进给量为S=0.1-0.35mm

加工步骤; 加工组合后法兰的外止口-半精车内孔--精车内孔-车上端面-车下端面,由此加工上述步骤使用两个循环,确保平面度,上下轮毂端面的平行度,及内孔圆柱度。工件加工完,使用专用吊具将工件平稳的转出加工设备,平放在托盘上。

结论:能够达到图纸整体的设计及使用要求。

...