超宽隧道大体积混凝土水化热模拟及控制研究

摘要

关键词

隧道;大体积混凝土;水化热;仿真分析

正文

1引言

在我国交通建设快速发展,城市用地日益紧张的情况下,地下交通已经成为交通中不可缺少的重要一环,“地下通道”的地下交通也是中国交通的重要一环。其中,浅埋隧道工程因诸多优点上升为城市地下交通建设的主流。浅埋隧道施工通常采用类似于基坑明挖方式开挖施工,主体结构混凝土采用模板现浇方式施工。混凝土渗水是地下隧道工程建设中面临的一大难题,根据现有的工程案例表明,混凝土在施工和养护期间产生的早期裂缝是造成地下水渗漏的主要原因[1-3]。

现有规范并没有把隧道混凝土施工纳入为大体积混凝土施工予以考虑。但当前隧道混凝土施工因其结构尺寸日趋增加,在其浇筑及养护过程中也存在混凝土入模温度偏高、内部绝热温升较大、内表温差较大以及降温速率过快等问题,因此极易因混凝土过高的水化热造成隧道混凝土开裂[4-6]。

研究学者开展了大量的现场实测与模拟分析研究,研究了大体积混凝土的温控技术。谭昱等对港珠澳大桥承台墩身开展大体积混凝土温控现场实测与计算分析,预制墩台结构取得较好的应用效果[7]。汪建群等对混凝土大箱梁进行了现场测量、模拟分析;研究显示,高强度混凝土由于内外温差过大,容易出现内外贯通的温热裂缝,可采用复掺技术,使其水化热降低[8]。对大体积混凝土控温、温度应力的影响,孙增智等分析了多种因素;研究显示,混凝土表面拉应力可在掺入粉煤灰 30%以内时得到改善,能有效防止表面温差产生裂缝;越好的养护条件对裂缝治理越有利[9]。魏德敏等建立了有限元模型,对冷却管等参数对混凝土最高温度的影响进行分析,对的不同养护措施的适用性进行了测试和计算[10]。

以厦门第二东通道为依托工程,建立了隧道大体积混凝土精细化有限元模型,利用数值模拟分析不同工况对隧道大体积混凝土水化热的影响。研究结果可为同类工程提供参考。

2工程背景

本工程以厦门第二东通道为背景工程,其A1标段枋钟路隧道主路及接地匝道工程位于枋钟路沿线,西起金尚路以西,东至环岛干道以东,里程桩号为K20+968.12~K23+805,全长2834.796m。通道设计为2条匝道,双向6车道。隧道路线沿现状枋钟路,最大开挖宽度达53.68m,最大开挖深度达21m,为国内目前最大明挖隧道公路标准的市政工程。地下水丰富,地下水位埋深一般为2.70~9.30m,一般标高-2.37~4.09m。从周边工程数据采集看,陆域地下水每年变化幅度在2.0m左右。造成基坑开挖安全隐患大,防水质量难以控制。除地震效应外,该项目未发生岩溶、滑坡、崩塌、采空区及泥石流等常规不良地质效应。围护结构主要是采用四道水平支撑的钻孔灌注桩+高压旋喷桩止水幕布+拉森钢板桩悬臂或围护结构的支撑系统进行围护。

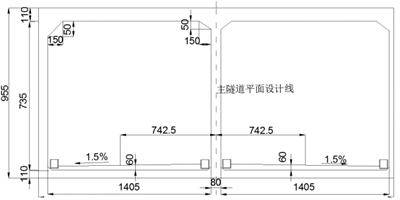

主体结构根据建筑结构形式不同划分成敞开段(包含隧道两端各70m的自然过渡段)、暗埋段两种。开启段主体结构采用U型槽结构,形式为单层双孔矩形框架。底板预交1m,隧道侧墙1.1m,中墙0.8m,侧墙、中墙7.35m,顶板、底板1.1m,采用模板现浇方式施工,分层浇筑混凝土。隧道典型断面图见下图1。

图1 隧道典型断面图(单位:cm)

本文以该单层双孔矩形框架结构施工为依托建立精细化有限元模型,分析20m、30m不同施工节段多种工况下混凝土施工期间水化热情况。探讨大体积混凝土建设期间水化热的发展趋势,为隧道大体积混凝土建设提供针对性的建议。

3.水化热分析

3.1模型的建立

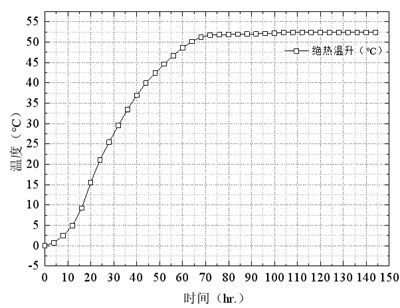

采用 C40 混凝土进行隧道主体结构混凝土施工,配合比见下表 1。图 2 是水泥 7d绝热升温曲线。

表1隧道C40混凝土的配合比(单位:kg/m3)

水泥 | 粉煤灰 | 河砂 | 矿粉 | 人工砂 | 小碎石 | 水 | 外加剂 |

300 | 65 | 310 | 65 | 474 | 1019 | 112 | 5.38 |

图 2 隧道 C40 水泥 7d 绝热升温曲线

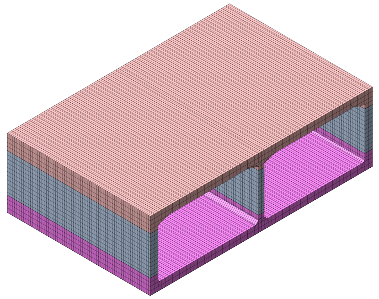

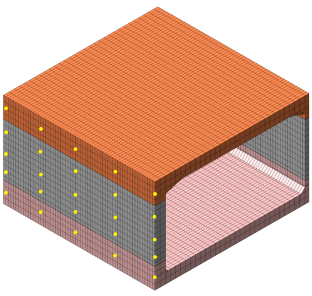

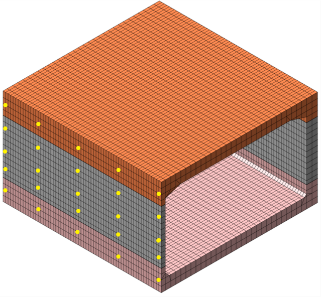

隧道建立精细化模型采用有限元软件MIDAS FEA进行模拟分析。混凝土水化热过程中不同影响因素的温度场和应力场的影响程度,根据现场实测环境温度、混凝土入模温度、管冷通水温度条件、混凝土表面保温措施等进行测算分析。混凝土采用六面体网格单元模拟,兼顾计算效率和分析精度,根据现场实测结果对混凝土的材料力学性能进行取值。环境温度取实测值为(28±5)℃。混凝土与空气接触面的对流边界采用第三类边界模拟,混凝土的泊松比取0.2,容重为25kN/m3,比热为0.9572kJ/(kg·℃),热传导率为11.478kJ/(m·h·℃)。建立的水化热分析有限元模型如图3、图4所示,20m节段节点数11.3076万个,单元数39971个,30m节段节点数13.6571万个,单元数44521个,计算时考虑混凝土收缩徐变对温度应力场的影响,并考虑封底混凝土层对底部传热的影响。

图 3 20 m节段模型

3.2分析结果

主要分析工况如下:

工况一:入模温度28℃,环境温度29±4℃,冷却水温为28℃。

工况二:入模温度33℃,环境温度29±4℃,冷却水温为28℃。

温场的结果是温度云图和重点节点温度时程曲线,而重点节点温度时程曲线只给出一些节点温度时程曲线,考虑到结果较多且限于篇幅。在下层隧道底面至上层隧道顶面的核心混凝土区域,5 层监控点依次排列,监控混凝土侧墙、中墙核心区域的水化热温度变化, 图 5 为侧墙监控点分布情况,图 6 为中墙监控点分布情况。

图5 侧墙监控点分布

图6 中墙监控点分布

计算结果汇总如下表2:

表2 计算结果汇总表

项目 | 墙体 | 峰值温度(℃) | 峰温时间(t) | 自约束应力(MPa) |

20m节段工况一 | 侧墙 | 75.0 | 24 | 0.257 |

中墙 | 61.3 | 16 | 0.201 | |

20m节段工况二 | 侧墙 | 79.2 | 24 | 0.312 |

中墙 | 64.5 | 16 | 0.297 | |

30m节段工况一 | 侧墙 | 78.3 | 24 | 1.245 |

中墙 | 64.3 | 16 | 1.115 | |

30m节段工况二 | 侧墙 | 81.8 | 24 | 1.510 |

中墙 | 66.8 | 16 | 1.355 |

浇筑侧墙后24h到达峰值温度,峰值温度75.0℃,最高自约束应力0.845MPa,安全系数1.14;中墙浇筑后16h到达峰值温度,峰值温度61.3℃,最大自约束应力为0.806MPa。工况二,浇筑后24h侧墙达到峰值温度,峰值温度79.2℃,自约束应力最大为1.012MPa,存在开裂风险;中墙浇筑后16h到达峰值温度,峰值温度64.5℃。

边墙浇筑后24h到达峰值温度,峰值温度78.3℃,最大自约束应力1.245MPa,在30m节段施工工况一条件下,存在开裂风险;中墙浇筑后16h到达峰值温度,峰值温度64.3℃,最高可承受1.115MPa的自约束应力。工况二,浇筑后24h侧壁达到峰值温度,峰值温度81.8℃,自约束应力最大1.510MPa,存在开裂风险;浇筑后16h到达中墙峰值温度,峰值温度64.8℃,最高可承受自约束应力1.355MPa,存在开裂风险。

4.结论

本文以国内目前最大明挖隧道厦门第二东通道为依托工程,对其施工进行了水化热分析。结果表明,该隧道混凝土水化热较高,达到了大体积混凝土的标准。得到如下结论:

(1)在目前的配合比和施工条件下,30m节段在各工况下,结构温致应力均超过了材料的允许强度导致结构开裂。建议优化隧道大体积混凝土配合比,降低水泥用量,增大粉煤灰和矿粉掺量,采用复掺技术以降低混凝土水化热。

(2)就分析的结果而言,建议减少节段长度至20m每节,此举既可以降低混凝土峰值温度,又可以减少底板和侧墙的新旧混凝土交界面施工冷缝长度,有利于降低收缩差。

(3)建议优化施工工艺:控制入模温度不高于28℃,减少节段长度至20m每节,缩短施工龄期差、控制好入模温度、及时养护等。同时应当注重防水工作,保证施工质量,做好精细化施工。

参考文献

[1] Honorio T,Bary B,Benboudjema F. Evaluation of the Contribution of Boundary and Initial Conditions in the Chemo-thermal Analysis of a Massive Concrete Structure[J]. Engineering Structures, 2014, 80(dec.1): 173-188.

[2] B.A.Klemczak. Modeling Thermal-shrinkage Stresses in Early Age Massive Concrete Structures – Comparative Study of Basic Models[J]. Archives of Civil & Mechanical Engineering, 2014, 14(4): 721-733.

[3] Matthieu B,Farid B,Jean-michel T, et al. Analysis of Semi-adiabiatic Tests for the Prediction of Early-age Behavior of Massive Concrete Structures[J]. Cement & Concrete Composites, 2012, 34(5): 634-641.

[4] M.Briffaut ,Benboudjema F,Torrenti JM, et al. Numerical Analysis of the Thermal Active Restrained Shrinkage Ring Test to Study the Early Age Behavior of Massive Concrete Structures[J]. Engineering Structures, 2011, 33(4): 1390-1401.

[5] Yikici TA,Chen HR. Use of Maturity Method to Estimate Compressive Strength of Mass Concrete[J]. Construction & Building Materials, 2015, 95(oct.1): 802-812.

[6] Ha Ju-Hyung,Jung Youn-su,Cho Yun-gu. Thermal crack control in mass concrete structure using an automated[J]. Automation in Construction, 2014, 45(sep): 16-24.

[7] 谭昱,陈儒发,谭逸波,等. 跨海大桥预制墩台大体积混凝土温度场模拟与监测数值分析[J]. 公路, 2016, 61(5): 288-292.

[8] 汪建群,方志,刘杰. 大跨预应力混凝土箱梁水化热测试与分析[J]. 桥梁建设, 2016, 46(5): 29-34.

[9] 孙增智,田俊壮,石强,等. 承台大体积混凝土里表温差梯度与温差应力有限元模拟[J]. 交通运输工程学报, 2016, 16(2): 18-26, 36.

[10] 魏德敏,洪川海,李重阳,等. 大体积混凝土基础的水管冷却温度场研究[J]. 天津大学学报(自然科学与工程技术版), 2016, 49(4): 109-114.

...